Economía circular y reciclado. Entrevista a Germán Gambini

agosto 21, 2020

Investigación aplicada y transferencia de tecnología para la industria de la celulosa y el papel

septiembre 16, 2020Por Dra. María Cristina Area.

Directora del Programa de Celulosa y Papel (PROCYP); Directora del Instituto de Materiales de Misiones (IMAM) UNaM-CONICET; Profesora Facultad de Ciencias Exactas, Químicas y Naturales de la UNaM . Contacto: cristinaarea@gmail.com

La nanocelulosa

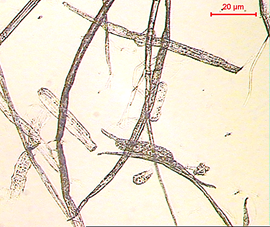

La base del papel, tal como lo conocemos hasta el momento, son las fibras. Largas, cortas, rígidas, fuertes o débiles, todas se caracterizan por tener forma de huso y estar constituidas por una pared fibrosa que rodea a un hueco denominado lúmen.

En las paredes de las fibras existe un arreglo concéntrico, producido por la diferente orientación de los elementos estructurales, con diferencias en su composición química. Los componentes químicos de las paredes son la celulosa (estructural) y la lignina y poliosas (subestructurales). Cuando estas últimas se extraen, se hace visible la estructura de los elementos celulósicos. Las moléculas de celulosa se componen de largas cadenas de unidades de glucosa (500 a 10000). Las fibrilas elementales (o protofibrilas) son arreglos cristalinos por asociación de las moléculas de celulosa, formadas por aproximadamente 40 moléculas de celulosa cada una. Las cadenas se unen entre sí lateralmente, formando regiones muy ordenadas interrumpidas por algunas regiones amorfas, con diámetros de 2 a 4 nm. Las fibrilas elementales se reagrupan en sistemas mayores, con diámetros de 10 a 30 nm, formando las microfibrilas. Estas a su vez se unen formando las macrofibrilas que finalmente forman la red tridimensional que conforma las paredes de las fibras, y podemos ver con el microscopio óptico.

La estructura descripta hace posible la obtención de los diferentes tipos de materiales que se denominan vulgarmente “nanocelulosa”. Dentro de esta gran categoría se pueden distinguir diferentes tipos, entre ellos:

a. Partículas de celulosa altamente cristalina, con diferentes denominaciones, como celulosa nanocristalina (NCC); nanocristales de celulosa (CNC o NC); whiskers de celulosa y celulosa bacteriana (BC).

b. Partículas de celulosa con diferentes relaciones de aspecto (longitud/diámetro), como la celulosa microfibrilada (MFC), nanofibras de celulosa (NFC).

Los métodos de obtención definen las características de las partículas. La celulosa nanocristalina (NCC), altamente cristalina, requiere un tratamiento químico agresivo llegando a separar las fibrilas elementales, mientras que celulosa bacteriana (BC) se forma mediante la polimerización biológica de glucosa.

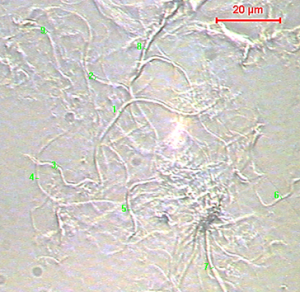

Por otra parte, el tratamiento mecánico genera celulosa microfibrilada (MFC) con partículas de tamaño irregular, por separación de las microfibrilas de la pared fibrosa. Si se somete a las fibras a un tratamiento enzimático o químico previo al tratamiento mecánico, se producirá nanocelulosa (NFC). Si bien estas dos últimas categorías no presentan un tamaño uniforme, las partículas de NFC son mucho más pequeñas y la distribución de tamaño es menos dispersa.

La celulosa microfibrilada (MFC) consiste en hilos largos con regiones cristalinas y amorfas, con muchas de sus partículas constituyentes visibles al microscopio óptico.

Figura 1: a. Fibras de eucaliptus (foto PROCYP).

Figura 1: b. MFC de eucaliptus (foto PROCYP).

Las fibras recicladas

El requisito mínimo para poder formar una hoja de papel es la presencia de fibras moderadamente resistentes (resistencia individual de fibras), cierto grado de entramado (longitud y flexibilidad de las fibras) y de adhesión entre fibras (área unida y resistencia de la unión).

Las fibras recicladas poseen en general bajas resistencias, debido a varios factores, entre ellos, la hornificación. Este efecto se produce por el cierre de los poros de la pared de la fibra durante el secado, generando pérdida de las propiedades físicas del papel debido a que rigidiza las fibras y provoca la inactivación de su superficie externa para lograr que se produzcan las uniones. Otros efectos del reciclado son la acumulación de fibras cortadas y finos producidos por los sucesivos repulpes, la acumulación de substancias que recubren a las fibras, como el almidón seco, entre otros.

La consecuencia de todos estos factores es la pérdida de resistencia producida fundamentalmente por la reducción de la capacidad de unión interfibras, debida a la disminución del área enlazada y de la resistencia de las uniones. Para superar esta pérdida se recurre a la adición de fibras vírgenes y la aplicación de una acción mecánica de compresión y cizallamiento de las fibras conocido como refino.

El refino

En las fibras de pulpa virgen, la refinación provoca varios efectos estructurales positivos, entre ellos, la fibrilación interna con delaminación de la pared (aumento de macro y microporos produciendo el hinchamiento) y la fibrilación externa, con aumento en la flexibilidad de las fibras. Dependiendo de la consistencia, el rizado (Curling, a alta consistencia) o el enderezamiento de fibra (straightening, a baja consistencia), pliegues, planos de deslizamiento, torceduras y microcompresiones en la pared celular. Químicamente, genera disolución de material coloidal y redistribución de las hemicelulosas del interior al exterior de la fibra.

Cuando las fibras se vuelven más flexibles, las paredes fibrosas tienden a colapsar, perdiendo su forma cilíndrica rígida, lo que da como resultado una mayor área de superficie de unión. La producción de fibrilas parcialmente despegadas de la superficie de la fibra por fibrilación externa también juega un rol importante en el desarrollo de la resistencia en el papel. La influencia de la fibrilación externa en el desarrollo de la resistencia es más significativa cuando las fibras son rígidas, como en las pulpas mecánicas o recicladas.

Las consecuencias menos deseadas del refino, notablemente agravadas en las fibras recicladas, son el cambio de longitud promedio debido al corte de fibras, el debilitamiento de las fibras producido por los esfuerzos a que son sometidas y la excesiva producción de finos. A diferencia de los finos fibrilares producidos por fibrilación externa, los finos producidos por corte solo tienen consecuencias negativas en la fabricación de papel, básicamente en la disminución de la drenabilidad de la hoja.

MFC reemplazando al refino

Una de las últimas estrategias desarrollada para disminuir o reemplazar al refino mecánico es la adición al empaste de NFC o MFC. Esto genera un efecto similar a la presencia de fibrilas generadas por fibrilación externa, pero sin los efectos perjudiciales del debilitamiento y corte de las fibras. Se agregan como un aditivo más, en concentraciones de alrededor del 3% en masa. Esto compone un costo adicional, pero se evita o disminuye el costo energético y de equipamiento generado por el refino. La mejora de las propiedades es más marcada cuando los papeles o cartones se elaboran con pulpas de fibras cortas o recicladas, pudiendo llegar a un 40% de incremento en algunas propiedades de resistencia.

Otra ventaja importante es la posibilidad de fabricar estas nanopartículas con cualquier pulpa y materia prima fibrosa, incluso con pulpa reciclada. El producto tendrá diferentes consumos energéticos y características, que pueden ser sobre todo importantes para usos no papeleros, como su viscosidad o distribución de tamaño.

Figura 2. a. Nanocelulosa de pulpa blanqueada (foto PROCYP).

Figura 2. b. Nanocelulosa de pulpa marrón (foto PROCYP).

La aplicación de NFC o MFC en papeles es un área de aplicación promisoria debido a que estas modificaciones en las propiedades físicas y mecánicas podrían beneficiar a los fabricantes de papel, que podrían obtener papeles más livianos e igualmente resistentes. Esto redundará en beneficios económicos para este sector industrial, pero también ecológicos, debido a la reducción de consumo de fibra virgen, aumento de ciclos de reciclado y disminución del consumo de energía de refino.

Sin embargo, existen algunas limitaciones a la incorporación de NFC o MFC a los empastes que los investigadores en el mundo están abocados a solucionar. Las más fácilmente solucionables son la retención de las Nanopartículas y la disminución del drenado, que puede resolverse ajustando el sistema de retención. Esto también puede ayudar a recomponer la permeabilidad de la hoja.

Uno de los desafíos más grandes que enfrenta la aplicación industrial de NFC o MFC es el transporte. Por su naturaleza, estas partículas son altamente hidrofílicas y su principio de funcionamiento se basa en la cantidad de uniones H que pueden generar, que se pierden con el secado (por el ya mencionado efecto de hornificación). Por lo tanto, se producen como hidrogeles de concentraciones muy bajas, de alrededor del 1%. Algunos desarrollos recientes han logrado producir, mediante enzimas y tratamientos mecánicos especiales, consistencias de hasta el 10%, lo cual es un gran logro pero casi no afecta la realidad de estar transportando básicamente agua. Es por este motivo que producir las nanopartículas cerca de los centros de uso es la mejor forma de contrarrestar este costo.

Si vale una reflexión final, el nuevo mundo que ha generado la nanotecnología en cuanto a nuevos productos y aplicaciones de la nanocelulosa es fascinante y apenas desconocido. Quienes decidan ahondar en esta nueva tendencia innovadora tendrán oportunidad de ser los primeros en sacar ventajas de sus beneficios.

El PROCYP

El Programa de Celulosa y Papel (PROCYP) del Instituto de Materiales de Misiones (IMAM, CONICET – UNaM) es líder a nivel nacional en la obtención y aplicación de nanocelulosa en productos papeleros.